Когда обычные стройматериалы плавятся или трескаются, огнеупорные остаются на месте. Они не только держат удар от жара, но и сохраняют структуру печей, котлов и промышленных агрегатов. Производство огнеупоров – не просто дело химии и технологий. Это про точный расчет, практику и понимание, где и как они будут работать.

Что делают на производстве и зачем это всё нужно?

Огнеупор – не один продукт. Это целый набор разных решений под разные задачи. Комбинат выпускает четыре основные категории изделий:

• шамотный кирпич – для футеровки печей, каминов, котлов;

• огнеупорные порошки и мертели – для кладки без трещин;

• высокоглиноземистые материалы – для особо нагруженных участков;

• теплоизоляционные материалы – для экономии энергии и повышения КПД.

Каждая позиция в этом списке – не просто продукт, а результат технологической цепочки. В неё входят дробление, сортировка, обжиг, контроль качества. Иногда добавляют связующие, иногда измельчают до состояния пудры. Всё зависит от того, куда потом пойдёт материал: в сталеплавильную печь или в котёл котельной.

Как работают с разными типами огнеупора?

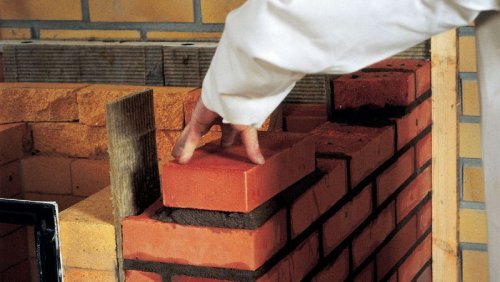

Шамотный кирпич делают из глины с высоким содержанием алюмосиликатов. Его обжигают при температуре выше 1300 °C. Он держит не только огонь, но и агрессивные газы. Поэтому он везде: от бытовых каминов до промышленных труб.

Порошки и мертели – другая история. Это не форма, а связка. Они нужны, чтобы кирпичи держались друг за друга, не трескались и не разваливались при перепаде температур. Такие смеси делают монолитной конструкцию – без слабых мест.

Один инженер признался, что когда-то пытался использовать обычный цемент в зоне высоких температур. Через три дня всё рассыпалось. После этого работает только с мертелями – без компромиссов.

Высокоглиноземистые материалы – тяжелая артиллерия. Они нужны там, где обычный кирпич плавится или стирается. Металлургия, тяжёлые печи, агрессивные процессы. Эти материалы выдерживают удары, высокое давление и даже химическую коррозию.

Есть ещё теплоизоляционные плиты и волокна. Сами по себе они огня не боятся, но их задача – сохранить тепло внутри. Это важно везде, где нужно снизить расход энергии. Чем меньше потерь – тем меньше топлива. И это уже про экономику.

Почему важен контроль на каждом этапе?

Материал может быть хорошим по паспорту, но если нарушен состав или технология, всё пойдёт прахом. Температура плавления снизится, связка ослабнет, кладка треснет. Поэтому на производстве постоянный контроль:

• проверка сырья на примеси;

• соблюдение режима обжига;

• тесты на прочность, водопоглощение, термостойкость;

• контроль геометрии изделий.

Любое отклонение – переработка или утилизация. Здесь нельзя надеяться, что "и так сойдёт".

Однажды партия кирпича отклонилась по размеру всего на 3 мм. При укладке в печь образовались щели – температура ушла, КПД упал. Мелочь? Нет, потеряли неделю работы.

Где всё это применяют и что изменилось?

Сегодня огнеупоры нужны не только металлургии. Их берут для:

• цементных заводов;

• нефтехимии;

• мусоросжигательных установок;

• энергетики;

• котельных и тепловых пунктов.

Меняется и подход. Если раньше делали "на глаз", то теперь – по расчету: температурные карты, нагрузки, агрессивные среды. Это сокращает простой и снижает аварии.

Но всё равно многое решают руки. Даже при автоматизации важно, как уложен кирпич, как нанесён раствор, как выдержано время сушки. Технология – это не только формулы, но и внимание.

Главная

Главная