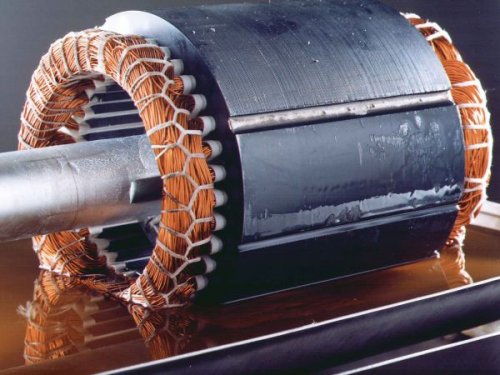

Тяговые электродвигатели работают в условиях, которые разрушают обычную изоляцию за считанные месяцы. Вибрация, передающаяся от ходовой части, удары при движении по неровному пути, а также постоянные циклы нагрева и охлаждения превращают обмотку в уязвимый узел. Единственный способ обеспечить длительный ресурс — качественная пропитка. Именно электроизоляционный лак для обмоток связывает витки в монолит, гасит вибрацию и защищает от термических нагрузок.

Условия работы изоляции в тяговых двигателях

Тяговый электропривод отличается от промышленного режимом работы. Здесь нет постоянной номинальной нагрузки. Двигатель то разгоняется до максимальных оборотов, то тормозит, то стоит под током. Температура обмотки за смену может многократно подниматься до 150–180°С и остывать до уличной. Зимой перепад достигает 200 градусов.

Одновременно на обмотку воздействуют вибрации с частотами от единиц герц до килогерц. Медный провод стремится перемещаться в пазах, истирая собственную изоляцию. Без надежного скрепления ресурс двигателя сокращается в разы. Задача пропиточного состава — создать жесткий армированный каркас, который выдержит и термоудары, и тряску.

Вибростойкость: критерии и сложности

Требования к вибростойкости пропиточных лаков закреплены в отраслевых стандартах. Материал после отверждения должен сохранять адгезию к меди и стали при длительном воздействии механических колебаний. Лак для пропитки обмоток электродвигателей обязан проникать в мельчайшие зазоры между витками, полностью вытесняя воздух. Только при отсутствии пустот обмотка перестает быть источником шума и объектом разрушения.

Современные лаки для тяговых машин создаются на основе безрастворительных полиэфирных и кремнийорганических смол. После полимеризации они образуют эластичную, но прочную пленку. Хрупкие составы здесь неприменимы: при вибрации они растрескиваются, пылят, теряют связь с проводником. Важно также, чтобы лак сохранял свойства при отрицательных температурах. Зимой на открытых площадках двигатель промерзает насквозь, и изоляция не должна становиться стеклообразной.

Термоциклирование: испытание на усталость

Главный враг пропитанной обмотки — разница коэффициентов теплового расширения. Медь расширяется интенсивнее, чем пропиточный состав. При каждом нагреве возникают касательные напряжения на границе проводник-лак. Через сотни циклов даже качественная адгезия может нарушиться. Электроизоляционный лак для обмоток должен обладать достаточной эластичностью, чтобы компенсировать эти перемещения без отслоения.

Термоциклирование выявляет и внутренние дефекты. Если лак усаживался при отверждении, создавая внутренние напряжения, при резких сменах температуры он даст трещины. Именно поэтому для пропитки тяговых двигателей не подходят дешевые алкидные составы. Только материалы с высоким температурным индексом (не ниже 180°С) и подтвержденной стойкостью к термоударам гарантируют ресурс.

Кроме того, лак должен быть устойчив к термоокислительной деструкции. При длительном нагреве в присутствии кислорода некоторые составы темнеют, становятся хрупкими, теряют диэлектрические свойства. Качественный продукт сохраняет цвет и механическую целостность тысячи часов.

Технология пропитки как фактор надежности

Даже лучший лак не сработает, если нарушена технология. Для тяговых двигателей оптимальна вакуум-нагнетательная пропитка. Она позволяет удалить воздух и влагу из пазов и межвиткового пространства, а затем под давлением нагнетать состав. Вязкость лака должна быть достаточно низкой, чтобы проникнуть вглубь, но не настолько, чтобы вытекать до полимеризации.

Современные безрастворительные лаки отверждаются при 130–160°С, образуя густую трехмерную сетку. После сушки обмотка превращается в монолит, не боящийся ни вибраций, ни тепловых расширений. Именно такую изоляцию требуют нормативы РЖД и производители карьерной техники.

Экономические последствия выбора

Попытка сэкономить на пропиточных материалах приводит к быстрому выходу двигателей из строя. Отслоение лака, истирание изоляции, межвитковые замыкания — все это требует дорогостоящего перемоточного ремонта. Простой локомотива или самосвала обходится в суммы, многократно превышающие стоимость качественного лака.

Поэтому ответственные службы снабжения и ремонтные предприятия формируют требования к материалам строго в соответствии с документацией. Когда стоит задача купить лак для пропитки обмоток электродвигателей, они обращаются только к проверенным поставщикам, способным подтвердить характеристики протоколами испытаний.

Заключение: ресурс начинается с химии

Тяговый электродвигатель не прощает слабой изоляции. Вибростойкость и термоциклирование — два фактора, которые убивают неправильно подобранный лак за сотни часов. Современные пропиточные составы решают эти проблемы, но только при условии точного соответствия классу нагревостойкости, эластичности и адгезионной прочности.

Использование качественного электроизоляционного лака для обмоток — это не статья расходов, а инвестиция в безаварийную работу. Именно пропитка превращает россыпь проводов в единый механизм, способный выдерживать удары, вибрацию и тепловые качели. Тем, кто ценит надежность и планирует длительную эксплуатацию техники, имеет смысл заранее проработать вопрос поставок и купить лак для пропитки обмоток электродвигателей с запасом по характеристикам. Это решение окупается годами бесперебойной работы даже в самых тяжелых условиях.

Главная

Главная