Фрезерование с ультразвуком — не новинка, но интерес к нему стал расти быстрее. Причина понятна: при кажущейся простоте этот подход решает сразу несколько проблем, которые не поддаются обычной механической обработке. Особенно если речь идёт о твёрдых или хрупких материалах. И вот такое оборудование вы можете найти на сайте https://technoline-stanki.ru/categoria/frezernye-stanki-s-funkcziej-ultrazvuka/.

Как работает ультразвук во фрезеровке?

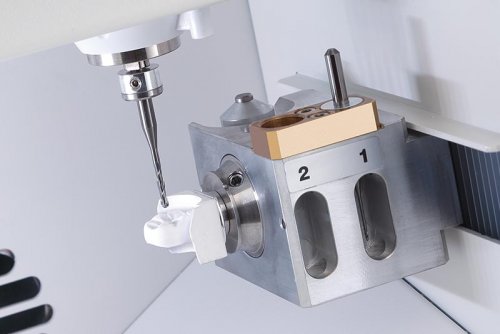

Всё начинается с микроколебаний. К инструменту добавляют осциллирующее движение — примерно 20-40 кГц с амплитудой 8-15 мкм. То есть фреза начинает не просто вращаться, а ещё и слегка вибрировать вдоль оси. Эти вибрации разрывают контакт с заготовкой буквально на микроуровне — и за счёт этого снижают сопротивление резанию.

Что это даёт:

• резательные силы падают примерно на треть;

• износ режущей кромки замедляется;

• нагрузка распределяется более равномерно;

• инструмент служит дольше;

• температура в зоне резания ниже.

[quote]Один инженер на выставке сказал: "Я не верю цифрам, пока не увижу на станке. А тут — увидел. Инструмент сняли после сотни деталей — будто новый."[/quote]

Всё это делает технологию особенно полезной для обработки трудных материалов — от сапфира до углеродного волокна.

Где используют фрезеровку с ультразвуком?

Обычная фреза быстро сдаётся при работе с керамикой, жаропрочными сплавами или композитами. Именно здесь ультразвук и находит свою нишу. Примеры реальных деталей:

• сердечники лопаток газотурбинных двигателей;

• сапфировые подложки для светодиодов;

• кварцевые компоненты дозаторов;

• детали из углерод-углеродных композитов.

Ультразвук не допускает перегрева, снижает риск сколов, оставляет меньше заусенцев. По данным ФНЦ «Криогенмаш», при фрезеровке прочной нержавейки (выше 1500 МПа) потери материала сократились на 12 %.

[quote]Кто-то скажет: "Мелочь". Но когда счёт идёт на сотни заготовок в день — эта мелочь становится тонной.]

Плюсы, которые можно измерить

Исследования Fraunhofer IPT и КАИ показывают вполне конкретные улучшения.

1. Шероховатость поверхности снижается: Ra 0,05–0,15 мкм вместо обычных 0,25–0,35.

2. Срок службы инструмента вырастает в 1,5–3 раза.

3. Температура в зоне обработки падает на 80–120?°C.

4. Микротрещины глубже 5 мкм вообще не появляются.

5. Заусенцы — меньше 3 мкм, без дополнительной обработки.

Меньше дефектов — меньше доводки, меньше времени на деталь. Так работают экономия и стабильность.

Параметры, о которых стоит знать

Есть нюансы. Не всё оборудование подойдёт. Ультразвук требует точного соблюдения режима:

• частота — 20–40 кГц,

• амплитуда — 8–15 мкм,

• диаметр фрезы — 0,2–12 мм,

• глубина резания — 0,02–0,4 мм,

• подача — 1–3 мкм на зуб.

При композитах подачу можно слегка увеличить. СОЖ можно не использовать вовсе — сухой воздух или MQL достаточно.

[quote]Один технолог пробовал работать "по старинке" с эмульсией — фреза перегрелась, пьезоэлемент вышел из строя. Ультразвук любит чистоту и точность.]

Оснастка и требования к ней

Тут не обойтись без аккуратности.

• Балансировка держателя — не хуже 0,5 гмм.

• Пьезоэлементы — не выше 60 °С.

• Кабель питания — вдали от стружки, охлаждение воздухом.

На практике часто применяют тепловые патроны HSK-E40. Испытания на «Силикон-Технологии» (Новосибирск) показали стабильность 95 % при партии в 500 штук.

На первый взгляд кажется: система капризная. На самом деле — просто требовательная. Но если соблюдать параметры и следить за оснасткой, технология работает стабильно.

Главная

Главная